Новости

Литиевые батареи широко используются в различных приложениях, включая портативную электронику, электромобили и системы хранения возобновляемой энергии. Чтобы удовлетворить растущий спрос на эти батареи, были разработаны эффективные производственные процессы, обеспечивающие высококачественное и экономически эффективное производство.

Вы когда-нибудь задумывались, как от начала до конца производятся литиевые батареи, источник питания для наших смартфонов, электромобилей и даже некоторых систем возобновляемой энергии?

В этой статье мы отправим вас в путешествие по сложному и запутанному процессу литиевая батарейка производство, освещая каждый ключевой этап создания этих мощных и портативных устройств хранения энергии.

Раздел 1: Добыча и подготовка сырья

Приобретение сырья включает поиск и получение необходимых материалов для производства аккумуляторов, таких как литий, кобальт и никель. Соли лития, ключевой ингредиент, обычно добываются из месторождений рассолов или минералов твердых пород посредством сочетания горнодобывающих и химических процессов.

С другой стороны, другие материалы для аккумуляторов, такие как катод, анод и электролит, поступают от надежных поставщиков, что гарантирует их качество и соответствие строгим требованиям производства аккумуляторов.

(1) Добыча богатых литием руд

Первый шаг в литиевая батарейка Производственный процесс включает в себя добычу богатых литием руд на горнодобывающих объектах. Это решающий шаг, поскольку он обеспечивает сырье, необходимое для производства литиевых батарей.

Вот три ключевых аспекта, связанных с добычей богатых литием руд:

1. Методы добычи: Существует несколько методов добычи, используемых при добыче богатых литием руд. Одним из распространенных методов является добыча полезных ископаемых открытым способом, при которой выкапывается большое количество почвы и горных пород, чтобы добраться до месторождений руды. Другой метод — подземная добыча полезных ископаемых, которая предполагает прокладку туннелей в земле для доступа к более глубоким рудным телам. Каждый метод имеет свои преимущества и проблемы, в зависимости от таких факторов, как геологические условия и экологические соображения.

2. Переработка руды: после добычи богатых литием руд они подвергаются дальнейшей обработке для извлечения ценных минералов, таких как карбонат лития или гидроксид лития. Методы переработки могут варьироваться в зависимости от таких факторов, как качество руды и желаемые конечные продукты. Обычные методы включают дробление и измельчение руды на более мелкие частицы с последующей химической обработкой, такой как флотация или выщелачивание, для отделения и концентрации нужных минералов.

3. Воздействие на окружающую среду: добыча богатых литием руд может иметь значительные последствия для окружающей среды, если ее не контролировать должным образом. Горнодобывающая деятельность может привести к деградации земель, загрязнению воды и выбросам парниковых газов. Чтобы смягчить эти последствия, необходимо принять различные меры, такие как планы рекультивации заминированных территорий, системы очистки воды для минимизации загрязнения и внедрение устойчивых методов на протяжении всего процесса.

(2) Очистка и очистка карбоната лития

Рафинирование и очистка карбоната лития предполагает применение различных технологий, обеспечивающих удаление примесей и получение высококачественного карбоната лития. Этот шаг имеет решающее значение в процессе производства литиевых батарей, поскольку он влияет на общее качество, стоимость, эффективность и соответствие производственным нормам.

Первый шаг обычно включает растворение сырого карбоната лития в воде для получения раствора. Затем этот раствор подвергают фильтрации или центрифугированию для удаления нерастворимых примесей, таких как твердые частицы.

Затем используются различные химические обработки для удаления других примесей, присутствующих в растворе. Эти обработки включают реакции осаждения с использованием реагентов, которые избирательно реагируют с конкретными загрязнителями, что приводит к их удалению из раствора.

После удаления этих примесей оставшаяся жидкость подвергается дальнейшим этапам обработки, таким как выпаривание или кристаллизация, для концентрации и выделения чистого карбоната лития.

Контроль качества играет жизненно важную роль на протяжении всего процесса переработки и очистки. Строгое соблюдение правил производства гарантирует, что все уровни примесей находятся в допустимых пределах для аккумуляторов.

Кроме того, непрерывный мониторинг с помощью аналитических методов, таких как спектроскопия или хроматография, позволяет производителям выявлять любые потенциальные отклонения от желаемых стандартов чистоты на ранних этапах производства.

(3) Подготовка катодных материалов

Подготовка катодных материалов включает в себя ряд тщательных шагов, обеспечивающих производство высокопроизводительных компонентов, которые способствуют развитию и успеху литиевая батарейкатехнологии.

Первым шагом в этом процессе является выбор и подготовка активного материала, обычно оксида металла, такого как оксид лития-кобальта (LiCoO2), оксид лития-марганца (LiMn2O4) или фосфат лития-железа (LiFePO4).

Затем активный материал смешивается с проводящими добавками, такими как углеродная сажа или графит, для улучшения переноса электронов внутри катода.

Эту смесь тщательно перемешивают для достижения однородного распределения, гарантируя равномерную производительность по всему электроду.

После объединения активного материала и проводящих добавок их наносят на токосъемник, обычно изготовленный из алюминиевой фольги.

Этот процесс нанесения покрытия требует точности для достижения оптимальной толщины и однородности.

После нанесения покрытия катод подвергается процессу сушки для удаления любых растворителей, использованных при смешивании и нанесении покрытия. Это гарантирует, что конечный продукт имеет превосходную стабильность и электропроводность.

(4) Производство анодных материалов

Важным этапом производства литий-ионных аккумуляторов является производство анодных материалов. Анод является одним из двух электродов в батарее и играет решающую роль в общей производительности и эффективности батареи.

Обычно графит используется в качестве основного материала для анодов из-за его превосходной проводимости и стабильности.

Производственный процесс начинается с выбора высококачественного графитового порошка, который затем смешивается со связующими веществами и растворителями с образованием суспензии. Затем эту суспензию наносят на подложку из медной фольги с использованием метода, называемого ракельным покрытием или покрытием из рулона. После нанесения покрытия он подвергается процессам сушки и каландрирования для обеспечения однородности и улучшения адгезии.

После подготовки графитового электрода он проходит несколько дополнительных этапов для улучшения его электрохимических свойств.

Один из таких шагов включает нанесение тонкого слоя защитного материала, такого как углеродные нанотрубки или оксид кремния, поверх поверхности графита. Этот защитный слой помогает предотвратить деградацию во время циклов зарядки и разрядки за счет уменьшения побочных реакций между ионами лития и электролитами.

Кроме того, в материал анода могут быть включены различные добавки для дальнейшего улучшения его характеристик, такие как проводящие агенты, такие как технический углерод или наночастицы металлов.

В целом, производство высококачественных анодных материалов требует точного контроля различных параметров, включая гранулометрический состав, содержание связующего, толщину покрытия и состав добавок. Эти факторы напрямую влияют на емкость, циклическую стабильность, скорость и безопасность литий-ионных батарей.

(5) Производство сепараторов

Изготовление сепаратора является критически важным этапом в производстве литий-ионных аккумуляторов, поскольку оно включает изготовление тонкого и пористого материала, который действует как физический барьер между анодом и катодом, обеспечивая избирательное перемещение ионы лития, предотвращая короткие замыкания и улучшая аккумулятор безопасность.

Процесс начинается с выбора подходящего сырья, такого как полиэтилен или полипропилен, которые обычно используются из-за их высоких температур плавления и химической стабильности. Эти материалы затем расплавляются и экструдируются в форму пленки с помощью специального оборудования.

Для обеспечения оптимальной производительности сепараторная пленка подвергается нескольким дополнительным обработкам. Во-первых, его подвергают растяжению как в машинном, так и в поперечном направлениях для повышения его механической прочности и пористости. Этот процесс растяжения выравнивает полимерные цепи внутри пленки, создавая микроскопические каналы, которые облегчают транспорт ионов, сохраняя при этом структурную целостность.

Далее сепаратор покрывают керамическим слоем для дальнейшего улучшения его термостойкости и предотвращения внутренних коротких замыканий, вызванных контактом с металлическими частицами электродов.

Точно следуя этим производственным этапам, производители могут производить сепараторы, соответствующие строгим стандартам качества, обеспечивая при этом эффективный транспорт ионов в литий-ионных батареях.

Раздел 2: Подготовка электродов и нанесение покрытия

В этом обсуждении основное внимание уделяется подготовке электродов и процессу нанесения покрытия при производстве литиевых батарей. Он охватывает различные ключевые моменты, такие как смешивание и смешивание активных материалов, методы приготовления суспензии и нанесения покрытия, процессы сушки и каландрирования, а также меры контроля качества.

(1) Смешивание и смешивание активных материалов

На этапе смешивания и смешивания в процессе производства литиевых батарей различные активные материалы тщательно комбинируются в контролируемой среде для создания гомогенной смеси.

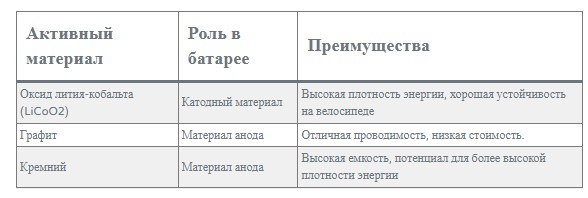

Этот шаг имеет решающее значение, поскольку он гарантирует, что активные материалы, такие как оксид лития-кобальта для катода и графит или кремний для анода, равномерно распределены по всей батарее. Достижение равномерного распределения необходимо для оптимальной производительности и эффективности батареи.

Для этого производители используют специализированное оборудование, такое как миксеры или блендеры, которое может обрабатывать большие объемы материалов. Эти машины обеспечивают точный контроль таких факторов, как скорость вращения, время смешивания и температура, для достижения стабильных результатов. Активные материалы обычно смешиваются со связующими веществами и растворителями для образования суспензии, которую можно легко наносить на токосъемники во время нанесения покрытия на электроды. На этом этапе решающее значение имеет поддержание контролируемой среды, свободной от загрязнений, чтобы предотвратить влияние каких-либо примесей на качество батареи.

Вот интересная таблица, демонстрирующая три ключевых активных материала, используемых в литий-ионных батареях:

В этой таблице показано, как каждый активный материал обладает уникальными характеристиками, улучшающими производительность батареи. Лучше понимая эти компоненты, люди могут получить представление о том, как прогресс в Технология литиевых батарей может привести нас к будущему, где мы будем наслаждаться большей свободой благодаря портативным электронным устройствам с более долговечными источниками питания.

(2) Методы приготовления суспензии и нанесения покрытия

Сортировка и классификация элементов являются важным этапом в процессе производства литиевых батарей, гарантируя, что для дальнейшего производства используются только элементы, соответствующие требуемым спецификациям.

Приготовление суспензии включает создание смеси активных материалов, связующих, растворителей и добавок с образованием однородного пастообразного вещества, известного как суспензия. Эта суспензия выступает в качестве важнейшего элемента при производстве электродов для литиевые батареи.

Чтобы обеспечить полное понимание методов приготовления раствора и нанесения покрытия, давайте углубимся в четыре ключевых аспекта:

- Состав суспензии: Первым шагом в приготовлении суспензии является тщательный выбор подходящих активных материалов на основе их электрохимических свойств и желаемых эксплуатационных характеристик. Затем добавляются связующие для улучшения сцепления внутри структуры электрода. Выбор растворителей зависит от таких факторов, как контроль вязкости и характеристики сушки. Наконец, в состав добавляются добавки для улучшения адгезии между слоями или повышения производительности аккумулятора.

- Методы смешивания. Достижение однородной дисперсии активных материалов в суспензии имеет первостепенное значение для стабильной работы батареи. Традиционные методы включают механическое перемешивание или шаровую мельницу для обеспечения тщательного смешивания без повреждения целостности частиц. Для достижения лучшего диспергирования наноматериалов также были внедрены более продвинутые методы, такие как обработка ультразвуком или смешивание с высоким усилием сдвига.

- Покрытие из суспензии: после надлежащего смешивания суспензия наносится на подложки токоприемника с помощью различных методов нанесения покрытия, таких как ракельное покрытие или методы экструзии со щелевой матрицей. Эти процессы позволяют контролировать толщину нанесения, обеспечивая при этом равномерное распределение на больших поверхностях.

- Высыхание и затвердевание: После нанесения испарение растворителя должно происходить эффективно, не вызывая трещин или дефектов в структуре электродной пленки. Контролируемые условия сушки с использованием печей или систем непрерывного действия с рулона на рулон позволяют постепенно удалять растворители, сохраняя при этом структурную целостность.

(3) Процесс сушки и каландрирования

Процесс сушки и каландрирования необходим для получения высококачественных электродов с оптимальной структурной целостностью и производительностью в литиевых батареях. Тщательно контролируя эти этапы, производители могут производить электроды, которые имеют однородную и постоянную структуру по всей своей структуре.

После этапа нанесения суспензионного покрытия растворитель, присутствующий в электроде, необходимо удалить посредством процесса сушки. Обычно этого достигают, подвергая покрытые электроды воздействию высоких температур, вызывая испарение растворителя. На этом этапе необходимо соблюдать осторожность, чтобы обеспечить равномерную сушку по всему электроду, поскольку неравномерная сушка может привести к таким дефектам, как трещины или расслоение.

После высыхания электроды подвергаются каландрированию, при котором их сжимают под высоким давлением для улучшения механических свойств. Этот шаг помогает увеличить плотность и толщину электрода, а также улучшить его электропроводность.

Календарь также помогает удалить оставшиеся растворители, которые, возможно, не полностью испарились во время сушки. Давление, оказываемое во время каландрирования, обеспечивает хороший контакт между активными материалами и токосъемниками, оптимизируя перенос электронов внутри аккумуляторной системы.

Раздел 3: Сборка и формирование клеток

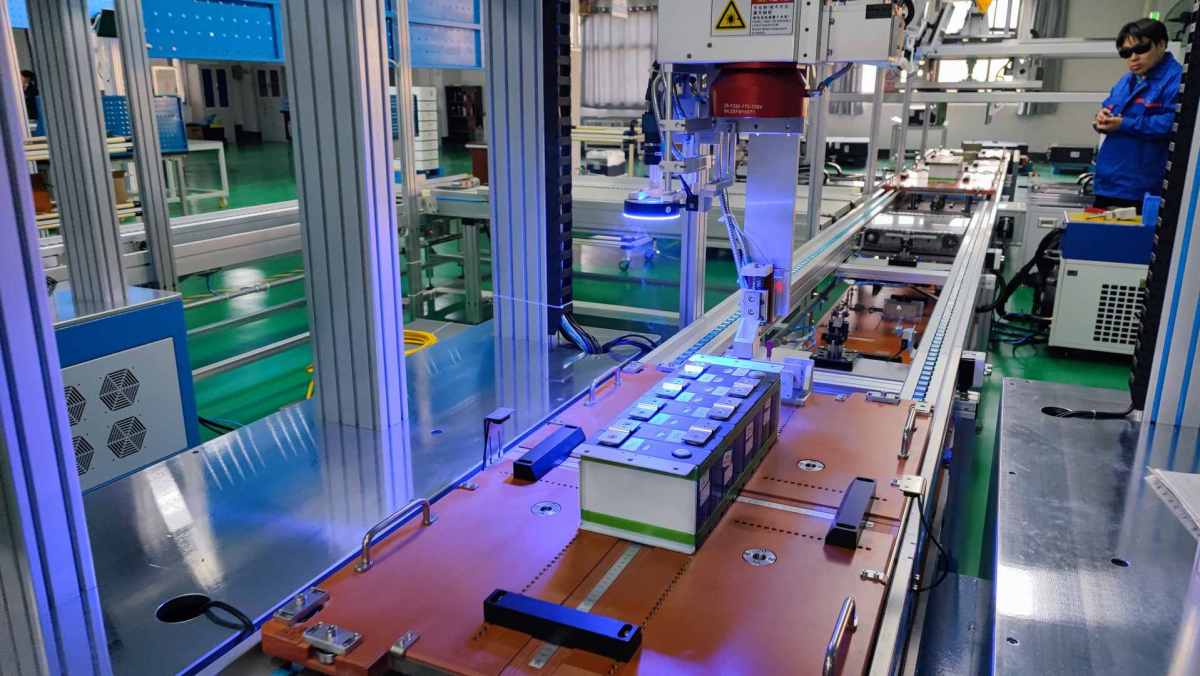

В процессе сборки литиевых батарей различные компоненты тщательно интегрируются для создания функционального элемента. Линия сборки ячеек предназначена для оптимизации производственного процесса и обеспечения стабильности конечного продукта. Обычно он состоит из нескольких станций, на которых последовательно выполняются различные задачи.

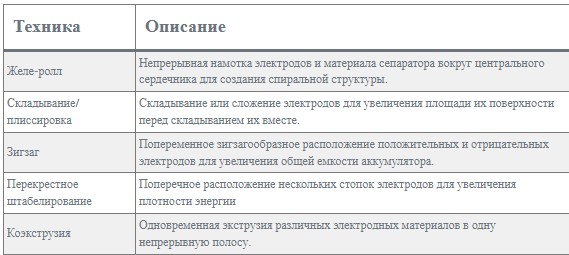

(1) Укладка и намотка электродов

Укладка и намотка электродов — важнейший этап процесса сборки литиевых батарей. Этот процесс важен для оптимизации производительности и эффективности литиевых батарей.

Процесс укладки и намотки электродов обычно включает в себя несколько слоев чередующихся положительных и отрицательных электродов, разделенных тонкими слоями сепараторного материала. Электроды состоят из активных материалов, таких как оксид лития-кобальта или графит, которые накапливают и выделяют электрическую энергию во время работы от батареи.

Таблица: Методы укладки электродов

(2) Размещение сепаратора

Размещение сепаратора является решающим этапом процесса сборки литиевых батарей, поскольку оно включает в себя размещение материала сепаратора между положительным и отрицательным электродами, чтобы обеспечить эффективный транспорт ионов во время работы батареи.

Сепаратор играет жизненно важную роль в предотвращении прямого контакта между электродами, который может привести к короткому замыканию или другим угрозам безопасности. Он действует как физический барьер, который пропускает только поток ионов, блокируя движение электронов. Это гарантирует правильную и эффективную работу аккумулятора.

Вот четыре важных аспекта, связанных с размещением сепаратора:

1. Выбор материала. Выбор материала сепаратора имеет решающее значение, поскольку он определяет его эксплуатационные характеристики. Обычно сепараторы изготавливаются из полимерных материалов, таких как полиэтилен (ПЭ) или полипропилен (ПП). Эти материалы обладают высокой термической стабильностью, хорошей механической прочностью и отличной смачиваемостью электролитом.

2. Контроль толщины: Толщина сепаратора играет важную роль в определении его ионной проводимости и общей производительности батареи. Точный контроль толщины сепаратора необходим для достижения оптимального транспорта ионов и предотвращения чрезмерного сопротивления внутри батареи.

3. Единообразие и выравнивание. При размещении сепаратора обеспечение единообразия и правильного выравнивания имеет решающее значение для стабильной работы батареи во всех ячейках. Любые отклонения или несоосность могут привести к появлению локальных горячих точек или неравномерному распределению ионов внутри батареи, влияя на ее общую эффективность.

4. Клеевые свойства: чтобы надежно скрепить все вместе, во время установки сепаратора можно нанести клейкий слой. Этот клей должен иметь хорошую адгезию к обоим электродам, сохраняя при этом гибкость, чтобы приспосабливаться к изменениям объема во время циклов зарядки-разрядки без ущерба для целостности элемента.

(3) Введение электролита

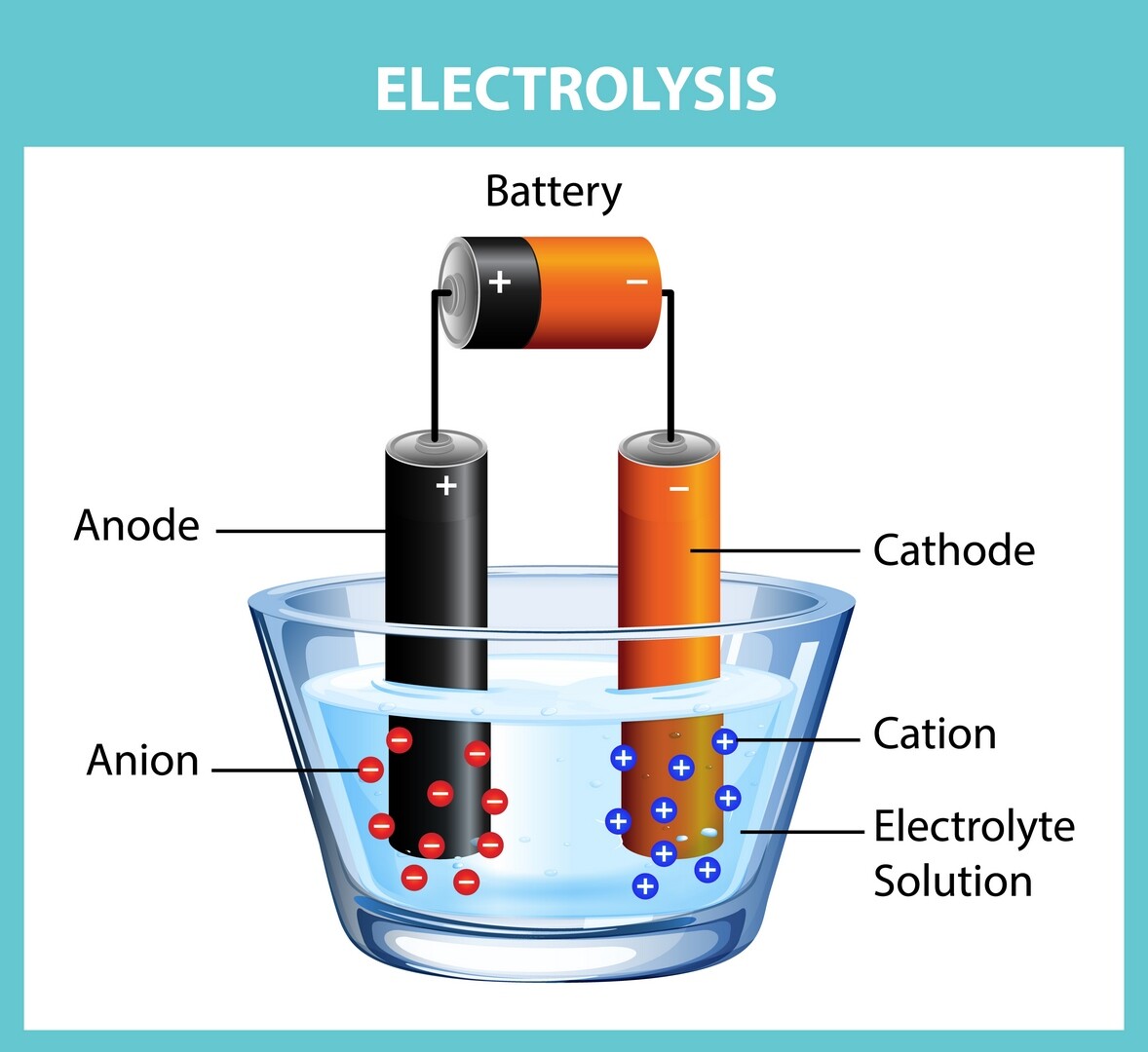

Введение электролитов имеет решающее значение. шаг в процессе сборки литиевых батарей, поскольку он предполагает использование проводящего раствора, который обеспечивает транспорт ионов внутри батареи для эффективной работы.

Электролиты играют жизненно важную роль в облегчении движения ионов между положительными и отрицательными электродами, обеспечивая протекание электрического тока. Обычно в литий-ионных аккумуляторах используются жидкие электролиты, состоящие из солей лития, растворенных в органических растворителях. Эти растворители обеспечивают высокую проводимость и способны эффективно растворять соли лития.

При введении электролитов точность и аккуратность имеют первостепенное значение для обеспечения оптимальной производительности батареи. Электролит необходимо осторожно вводить в каждый элемент или пакет, чтобы добиться равномерного распределения по всей батарее.

Этот процесс требует сложного оборудования и систем управления для поддержания постоянного объема и предотвращения любых утечки или пузырьки воздуха, которые могут поставить под угрозу целостность аккумулятора. Кроме того, производители должны соблюдать строгие меры безопасности при обращении с электролитами, поскольку при неправильном обращении они могут быть легковоспламеняющимися и опасными.

(4) Герметизация и инкапсуляция

Герметизация и инкапсуляция являются важнейшими этапами процесса сборки литиевых батарей, обеспечивая защиту и целостность компонентов батареи. Этот процесс включает в себя заключение элементов батареи в защитный барьер для предотвращения проникновения внешних загрязнений и повреждения или деградации внутренних компонентов. Это также помогает поддерживать стабильность раствора электролита внутри аккумулятора.

Во время герметизации и инкапсуляции предпринимается несколько важных шагов для обеспечения безопасной и надежной герметизации:

1. Сварка. Первый этап включает в себя сварку или сплавление различных компонентов аккумуляторного корпуса, таких как металлические банки или крышки. Это создает герметичное уплотнение, которое предотвращает любую утечку электролитов или газов изнутри элемента.

2. Изоляция: после сварки вокруг сварных участков наносятся изоляционные материалы для обеспечения дополнительной защиты от физических повреждений, вибрации и электрических коротких замыканий. Эти изоляционные материалы могут включать полимерные пленки или прокладки, которые помогают изолировать различные части батареи.

3. Покрытие: Наконец, на весь корпус наносится защитное покрытие для дальнейшего повышения его устойчивости к влаге, коррозии и другим факторам окружающей среды. Это покрытие может быть изготовлено из различных материалов, таких как эпоксидные смолы или специальные полимеры, которые обеспечивают непроницаемый барьер.

Следуя этому тщательному процессу герметизации и инкапсуляции, верхняя литиевая батарея Производители гарантируют, что их продукция соответствует строгим стандартам качества, обеспечивая при этом оптимальную производительность на протяжении всего срока службы. Такое внимание к деталям гарантирует, что пользователи имеют доступ к высококачественным батареям, которые обеспечивают надежность и одновременно отвечают требованиям безопасности в различных приложениях, от бытовой электроники до электромобилей.

(5) Цикл формирования

Цикл формирования является решающим этапом в процессе сборки литиевых батарей, обеспечивая оптимальную производительность и емкость, подвергая элементы серии циклов зарядки и разрядки, прежде чем они будут готовы к использованию.

Этот процесс включает в себя зарядку аккумулятора до максимальной емкости с последующей его полной разрядкой. Эти обвинения и Циклы разрядки помогают активировать различные компоненты аккумулятора., такие как материалы катода и анода, электролит и сепаратор.

Во время цикла формования выявляются и устраняются любые загрязнения или дефекты, присутствующие в батарее. Это помогает повысить общую эффективность аккумулятора, устраняя любые потенциальные слабые места или области снижения производительности.

Кроме того, чередование формации также помогает стабилизировать выходное напряжение батареи с течением времени, обеспечивая стабильную подачу энергии на протяжении всего срока ее службы.

Целью циклического формирования пласта является оптимизация как плотности энергии, так и Срок службы литиевых батарей. Подвергая их этому строгому процессу тестирования на ранних этапах производства, производители могут выявить любые потенциальные проблемы или недостатки до того, как они дойдут до потребителей.

Это не только повышает производительность, но и повышает безопасность, сводя к минимуму риск неисправностей или сбоев во время использования.

Раздел 4: Тестирование и обеспечение качества

(1) Оценка производительности

Оценка производительности во время производства литиевых батарей гарантирует, что каждое устройство соответствует строгим стандартам качества в отношении емкости, стабильности напряжения и срока службы.

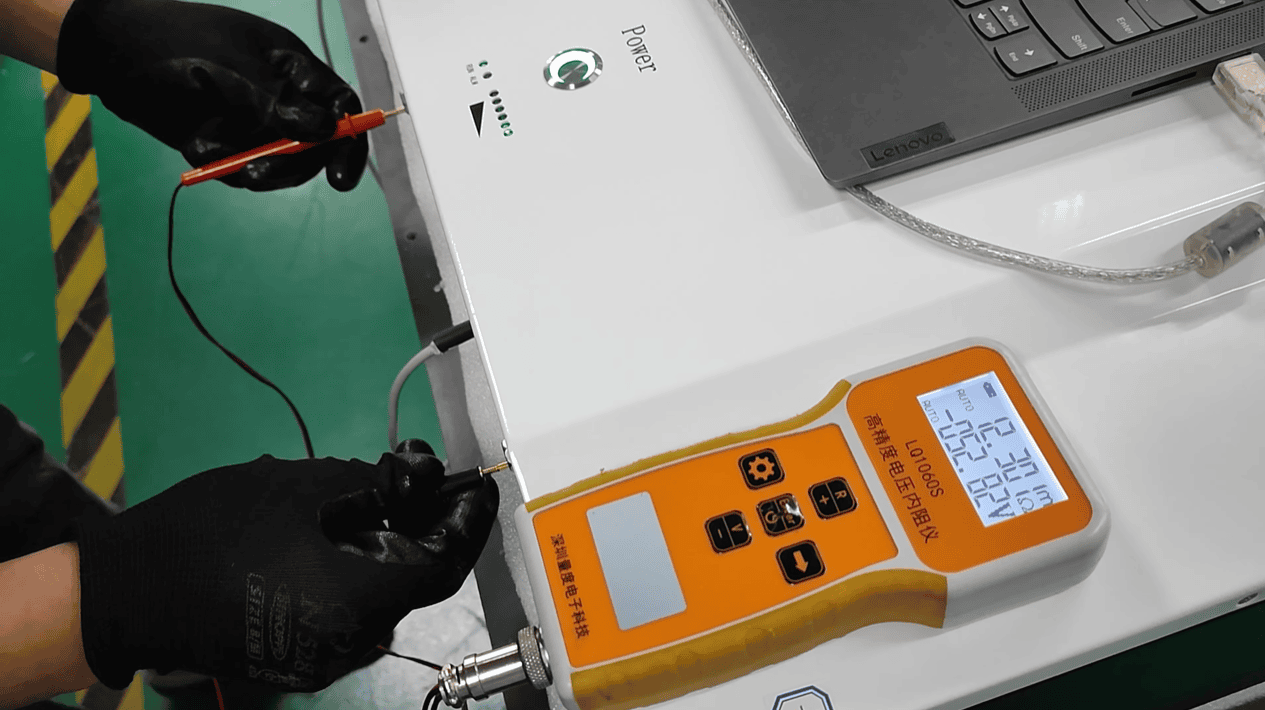

Одним из ключевых тестов является измерение Напряжение (OCV), который указывает на разность потенциалов между положительной и отрицательной клеммами при отсутствии тока. OCV предоставляет важную информацию о состоянии заряд и здоровье аккумулятора клетка.

Еще одним ключевым аспектом, оцениваемым в ходе этого теста, является емкость, который обозначает количество заряда, которое может хранить аккумулятор. Тестирование мощности помогает производители понять, сколько энергии может храниться и передаваться батареей в различных условиях.

The проверка внутреннего сопротивления аккумулятора также важно. Измерив это сопротивление, можно оценить, насколько эффективно энергия может передаваться внутри элемента батареи.

Кроме того, проводятся испытания на долговечность, чтобы определить, сколько циклов зарядки-разрядки может выдержать литиевая батарея, прежде чем ее емкость значительно ухудшится.

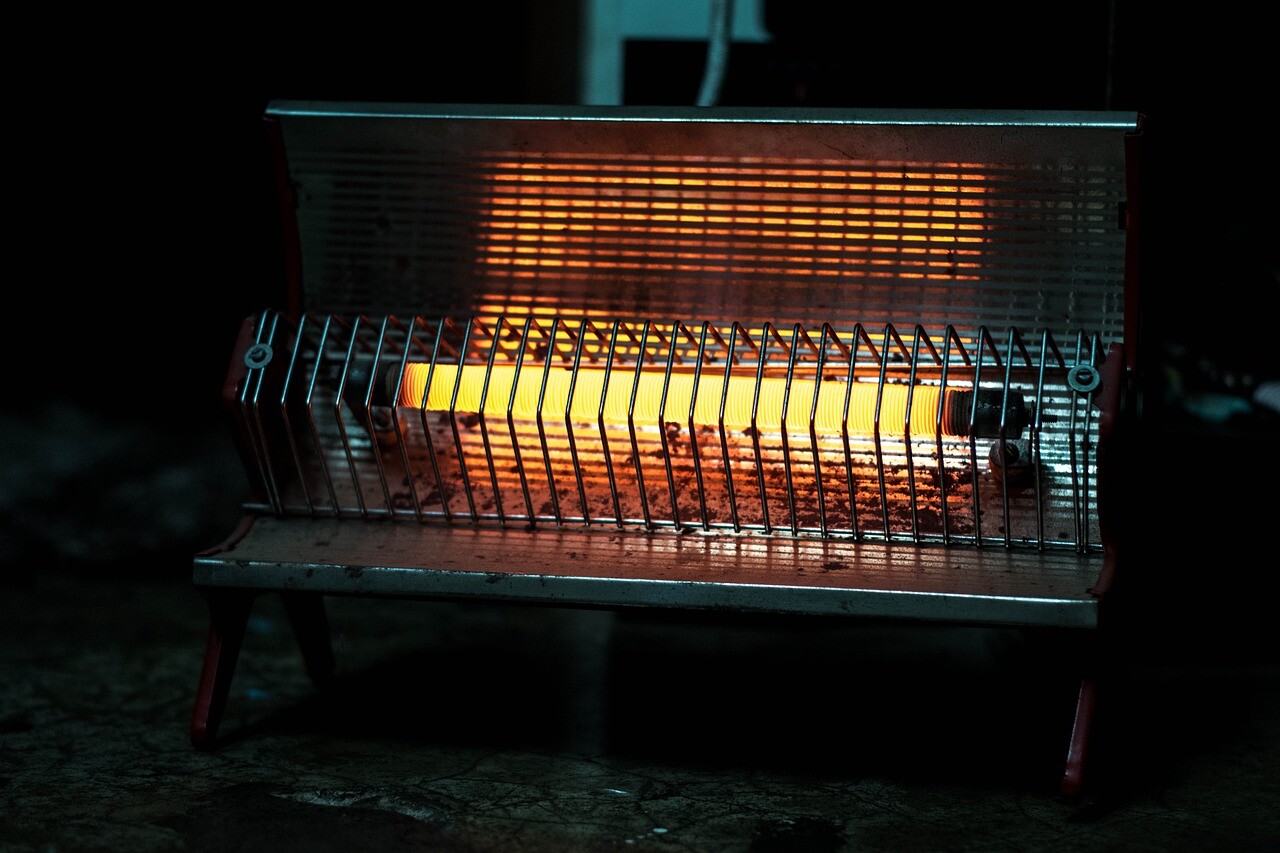

Наконец, проводятся тесты на безопасность, такие как анализ термической стабильности, чтобы гарантировать, что элементы батареи не представляют риска перегрева или возгорания.

Благодаря этим строгим оценкам, ведущие производители литиевых батарей стремиться производить высококачественные аккумуляторы, которые отвечают как требованиям к производительности, так и ожиданиям потребителей, обеспечивая при этом безопасность на протяжении всего жизненного цикла.

(2) Тестирование безопасности

Испытания безопасности являются неотъемлемой частью производственного процесса литиевых батарей, поскольку они гарантируют выявление и снижение потенциальных рисков, связанных с температурой, перезарядкой и короткими замыканиями.

Температура Тестирование включает в себя подвергание аккумуляторов экстремальным условиям для оценки их производительности и стабильности. Это включает в себя воздействие как высоких, так и низких температур, чтобы оценить их способность безопасно функционировать в различных средах.

Завышение цены Тестирование проводится для определения реакции аккумулятора на воздействие чрезмерных зарядных токов или длительных периодов зарядки. Оценивая, как аккумулятор ведет себя в этих условиях, производители могут выявить любые потенциальные угрозы безопасности, такие как термический разгон или разложение электролита.

Испытание на короткое замыкание — еще один важный аспект оценки безопасности при производстве литиевых батарей. Он предполагает намеренное создание прямого соединения между положительными и отрицательными клеммами аккумуляторной батареи с использованием проводящего материала.

Этот тест помогает оценить способность батареи противостоять внутренним или внешним коротким замыканиям без катастрофического отказа или перегрева. Производители анализируют такие параметры, как ток, падение напряжения и изменения температуры во время этого процесса.

(3) Меры контроля качества

В предыдущей подтеме мы рассмотрели процедуры тестирования безопасности, проводимые во время производство литиевых батарейпроцесс. Эти тесты включают оценку температурных характеристик, защиту от перезаряда и предотвращение короткого замыкания, чтобы гарантировать безопасную работу этих батарей.

Теперь давайте углубимся в другой важный аспект этого процесса: меры контроля качества.

Контроль качества является фундаментальным аспектом производства литиевых батарей, который обеспечивает стабильную производительность и надежность. Внедряя строгие меры контроля качества на каждом этапе производства, производители могут выявлять и устранять любые дефекты или несоответствия в своей продукции. Применяется несколько ключевых мер контроля качества, в том числе:

• Визуальный осмотр: включает тщательный осмотр каждой батареи на наличие физических дефектов, таких как вмятины, утечки или неправильные соединения. Производители используют передовые методы визуализации и автоматизированные системы для обнаружения даже незначительных дефектов, которые могут повлиять на производительность аккумулятора.

• Электрохимические испытания. Для точной оценки электрических характеристик батарей проводятся различные электрохимические испытания. В ходе этих испытаний оцениваются такие параметры, как емкость, внутреннее сопротивление, профили напряжения в условиях нагрузки и срок службы, чтобы обеспечить оптимальные возможности хранения энергии.

• Анализ материалов. Контроль качества также включает анализ состава и чистоты материалов, используемых в компонентах батареи, таких как электроды и электролиты. Этот анализ помогает выявить любые примеси или отклонения, которые могут повлиять на производительность или безопасность батареи.

Раздел 5: Сборка аккумуляторной батареи

В этом параграфе будут обсуждаться ключевые моменты, связанные с аккумулятором. пакет в сборе в литиевом корпусе Процесс производства аккумуляторов.

(1) Интеграция клеток в пакеты

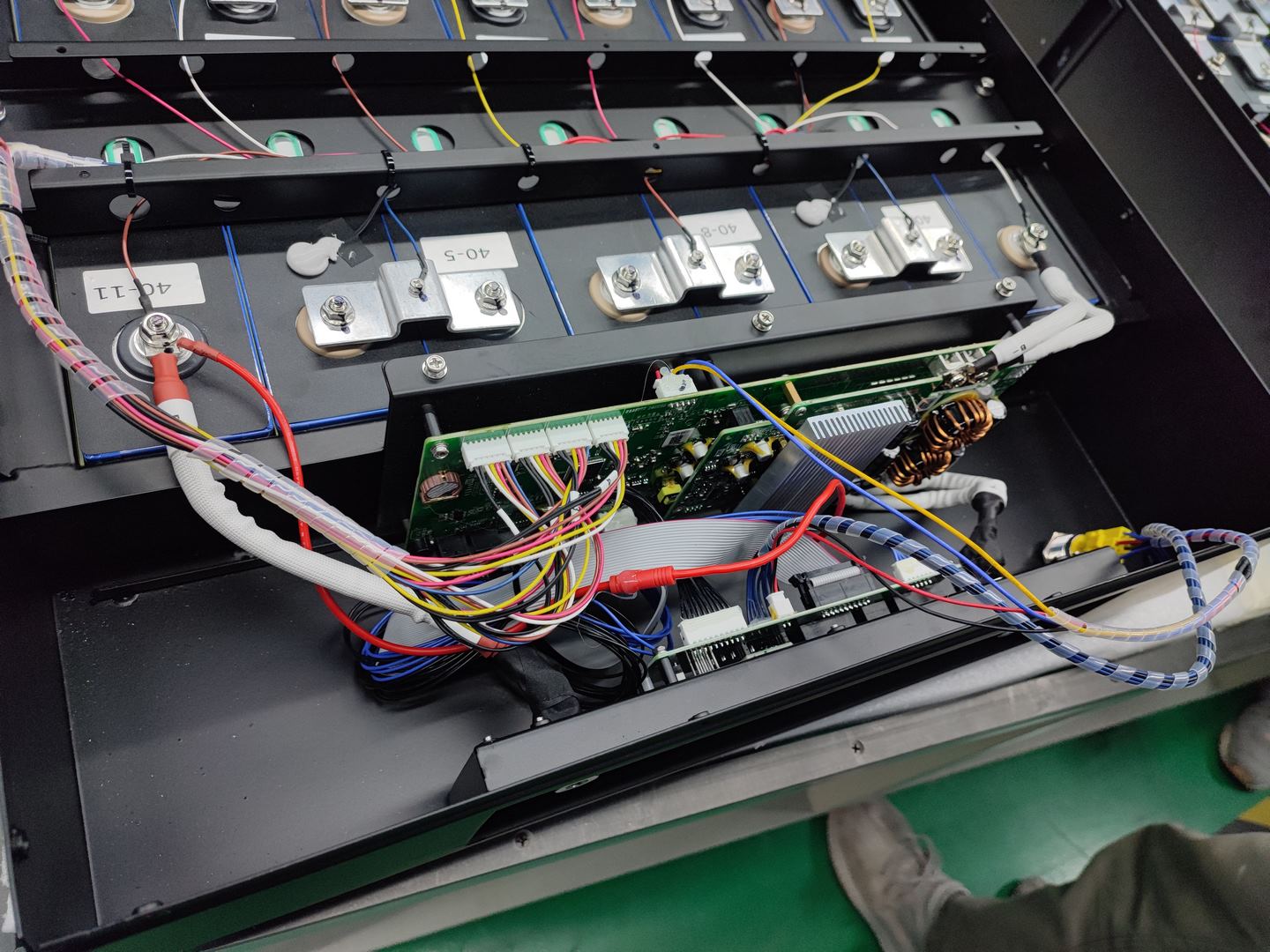

Процесс объединения отдельных аккумуляторных элементов в блоки требует тщательного рассмотрения таких факторов, как конструкция модуля, электрические соединения и механизмы безопасности.

Конструкция модуля играет решающую роль в обеспечении эффективной и действенной интеграции аккумуляторных элементов. Модули предназначены для размещения определенного количества ячеек и обеспечения структурной поддержки, а также обеспечения надлежащего охлаждения и управления температурой. Кроме того, при проектировании следует учитывать такие факторы, как распределение веса, использование пространства и простота сборки.

Электрические соединения между аккумуляторными элементами внутри блока имеют решающее значение для достижения оптимальной производительности. Эти соединения должны быть тщательно спроектированы, чтобы минимизировать сопротивление и обеспечить равномерное распределение тока между элементами. Для установления надежных электрических соединений между клеммами элемента можно использовать различные методы, такие как точечная сварка или ультразвуковая сварка.

(2) Системы терморегулирования

Системы терморегулирования играют решающую роль в обеспечении эффективной работы и долговечности встроенных аккумуляторных блоков, поскольку они помогают регулировать уровень температуры и предотвращать чрезмерный нагрев, который может привести к ухудшению производительности или угрозе безопасности.

Эти системы предназначены для рассеивания тепла, образующегося во время процессов зарядки и разрядки аккумуляторов, поддерживая оптимальные температурные диапазоны элементов.

Одним из распространенных подходов является использование методов пассивного охлаждения, таких как радиаторы или теплопроводящие материалы, которые передают тепло от ячеек в окружающую среду. Кроме того, могут использоваться методы активного охлаждения, такие как системы жидкостного или воздушного охлаждения, которые активно отводят тепло от аккумуляторной батареи посредством циркуляции.

Для достижения эффективного управления температурным режимом необходимо учитывать различные факторы. Конструкция блока должна предусматривать правильное расстояние между ячейками для обеспечения эффективного потока воздуха или циркуляции охлаждающей жидкости. Кроме того, можно применять изоляционные материалы для минимизации теплопередачи между соседними ячейками или внешней средой.

Более того, передовые системы управления температурным режимом включают в себя датчики и алгоритмы управления, которые отслеживают изменения температуры в режиме реального времени и соответствующим образом регулируют механизмы охлаждения. Эти интеллектуальные системы позволяют точно регулировать уровень температуры в узких пределах, оптимизируя работу аккумулятора и обеспечивая при этом безопасность.

(3) Системы управления батареями

Системы управления батареями (BMS) играют ключевую роль в обеспечении эффективной и безопасной работы встроенных аккумуляторных блоков, отслеживая важные параметры и управляя различными функциями для оптимизации производительности и долговечности.

BMS отвечает за мониторинг состояния заряда, состояния работоспособности и состояния функционирования каждой отдельной ячейки аккумуляторной батареи. Он постоянно измеряет напряжение, ток, температуру и другие соответствующие параметры, чтобы гарантировать, что каждая ячейка работает в безопасных пределах.

Постоянно контролируя эти параметры, BMS может обнаруживать любые отклонения от оптимального функционирования и предпринимать корректирующие действия для снижения потенциальных рисков.

Помимо мониторинга ячеек, BMS также управляет различными функциями для оптимизации производительности и долговечности. Он контролирует процессы зарядки, регулируя ток, подаваемый в аккумуляторную батарею, предотвращая перезарядку или недозарядку, что может привести к ухудшению качества или снижению емкости.

BMS также балансирует уровни заряда между отдельными ячейками, чтобы предотвратить перезарядку некоторых ячеек, в то время как другие остаются недозаряженными. Этот баланс обеспечивает равномерный износ всех ячеек и максимизирует общую загрузку мощности.

Кроме того, BMS обеспечивает защиту от сверхтоков, коротких замыканий, перегрева и других потенциально опасных событий, которые могут поставить под угрозу безопасность или повредить аккумуляторный блок.

Потрясающе! Поделиться с:

Похожие записи

Предоставляем вам комплексное решение

Круглосуточное обслуживание до и после продажи

Комплексная техническая поддержка